压力容器封头裂纹控制

2012-11-19 09:45:21

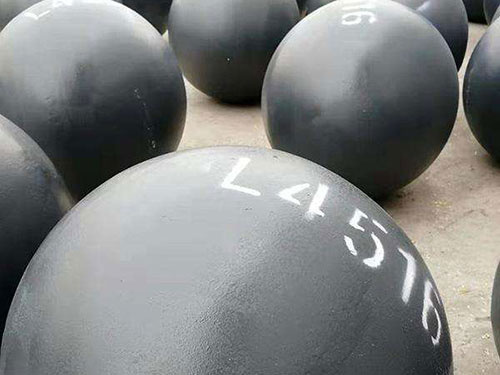

大型钢制压力容器的主体通常有以下几部分组成:封头、上法兰、下法兰、短节、锁紧圈、简体、下封头、承重架、接管、罐腿等。对于通过焊接方法制造的压力容器,焊接质量通常代表压力容器制造的质量。焊接过程产生的内部缺陷主要有裂纹、未焊透、未熔合、夹渣、气孔;外部缺陷主要有表面裂纹、气孔、焊瘤、弧坑及咬边等,对于焊缝外部缺陷易于观察及控制。因此,焊接质量的控制主要的就是控制内部缺陷。

压力容器封头裂纹控制

①控制焊缝中杂质(如硫、磷的含量,对于球封头与锻件法兰的对接焊所用材料进行复验.

② 焊缝金属的一次结晶,通过细化晶粒,可提高焊缝金属的抗裂性;

③正确选择合格的焊接工艺,控制熔持停流时间,使冶金反应充分进行。如控制焊接规范,适当提高焊缝成型系数(控制在1.3—2.0之间),采用多层、多道焊等可避免 线偏析,从而防止 线产生裂纹;

④选择降低焊接应力的措施,也可防止热裂纹的产生。

上一篇:高压筒壳体及封头的焊接工艺要点

下一篇:薄壁封头的压制方法